國內壓力傳感技術的發展現狀

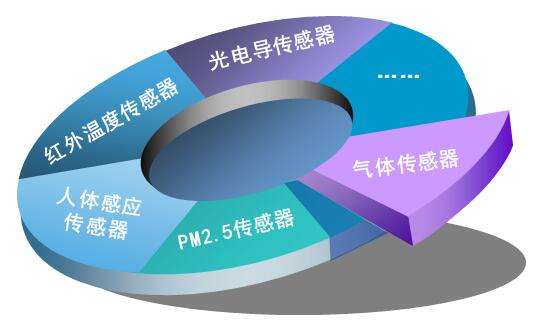

近 30 年來,經過科技攻關,敏感元件與傳感器的制造技術有了長足的進步,在設計、關鍵工藝、可靠性、產品開發等方面均有不同程度的突破與創新。如“九五”攻關完成的傳感器 CAD 技術,可以實現傳感器的全過程設計(即從工藝模擬到核心器件設計,再到結構設計,最后到溫度補償);微機械加工技術,在國內首次實現了用微機械加工工藝批量生產壓力傳感器;開發出了包括力敏、磁敏、熱敏、濕敏、氣敏等在內的多個品種、多個規格的傳感器。

但在先進技術方面,我國傳感器的整體水平與國外發達國家相比仍有較大差距。

主要表現在:

一、核心制造技術嚴重滯后于國外,產品品質勉強過關,傳感器數字化、智能化、微型化已成趨勢,大多數產品已變成現實,且在不斷完善和更新換代,而我國的傳感器雖然所涉足的研究開發領域基本與國外相差無幾,但由于在某些核心制造工藝技術上還嚴重滯后于國外,所以差異較大,主要表現為:

1)產品的種類和規格不全,新品匱乏

我國目前傳感器產品品種數為 6000 個左右,而國外已達 20000 多個,產品品種滿足率遠遠滿足不了國內傳感器市場需求,從行業產品結構看,老產品比例占 60%以上,新產品不足 40%,高新技術類產品更少,數字化、智能化、微型化產品嚴重欠缺。從總體看,品種不配套、系列不全、低檔產品多、高檔產品少、缺乏市場競爭力。

2)制造工藝及設備落后,產品品質不好

經過多年開發,雖然在制造工藝和產品質量上均有所提高,但由于批量生產工藝的穩定性、可靠性問題沒有得到根本解決,限制了其應用領域和產業的發展。有些高性能產品,不是靠工藝保證,而是靠篩選分檔。從技術角度看,由于國內傳感器生產工藝與工藝設備相對落后,微機械加工技術和封裝技術不夠先進,手工操作比較多,檢測手段不規范等等,造成主要性能指標和使用壽命與國外同類產品差距較大,因此,在化工、電站、冶金、石油、環保、機械等領域重大工程中,許多高性能傳感器仍依賴于進口。

3)技術含量和技術創新落后

企業自主開發與技術創新能力差。由于多種因素影響,大多企業仍以手工方式生產技術含量低或國外已停產的產品,很多新公司就是國外產品的推銷商和代理商,在多數院校和研究院所中,對高技術的跟蹤和對高技術附加值產品的研發能力還是可以的,但其成果以樣品居多,距產業化較遠,自主開發和擁有自主知識產權的科研成果不多。

二、專業技術人力資源匱乏,產業發展后勁不足

傳感器及其產業的特點之一是技術密集,由于技術密集,也自然要求人才密集。從目前國內的情況看,能夠適應當今傳感器技術發展需求的具有高水平的科研隊伍及中青年科技專家、技術骨干、學術帶頭人相對缺乏,使行業技術更新換代步伐慢,產業發展后勁不足。

三、產業的統籌規劃不足,投資力度不夠

在我國,雖然在“七五”、“八五”、“九五”、“十五”、“十一五”的科技攻關中均有立項,但局限性較大。目前存在的問題是重復分散、統籌規劃不足、科研投資強度偏低、科研設備落后、科研和生產脫節,影響了科研成果的轉化,使我國傳感器產品綜合實力較低。其次是由于政府重視不夠,在信息技術發展的過程中,對傳感器技術重要性的認識滯后于計算機技術和通訊技術,發展需求的資源投入規模和強度太小,使傳感器技術的發展速度緩慢,制約了信息技術的飛速發展

掃一掃!

掃一掃!

聯系微信

聯系微信 微信公眾號

微信公眾號